8(343)344-89-61, Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript

Циклон Экоцентр - практическая эффективность

Улучшенная аэродинамика

Легкость очистки

Возможность футеровки

- Работают на любой пыли

- Улавливают 90% пыли проскакивающей через обычный циклон - в большинстве случаев такой эффективности достаточно, если требуется уловить оставшиеся 5-10%, то дополнительно ставят карманные фильтры, в итоге система получается дешевле, чем с рукавными фильтрами.

- На 90% снижает нагрузку на рукавный фильтр

- Разборная конструкция для возможности очистки

- Возможно применения сменной футеровки при работе на абразивной пыли

- Снижение пылевой нагрузки на скрубберы, электрофильтры

Область применения

- Пыль минерального сырья, горной породы (99-99,9%)

- Цементная пыль (98,8%)

- Порошковые краски (99,9%)

- Древесная пыль, в том числе после шлифовки (99,9%)

- Угольная пыль (99,5%)

- Мука высшего сорта (99,6%)

- Известь, пыль известняка (99,6-99,9%)

- Пыль удобрений (99,7-99,9)

- Пыль от шлифовки асбеста (98,5%)

- Пыль и шелуха зерновых культур (99,9%)

- Покрасочные камеры (99,4%)

- Металлическая пыль (окалина, алюминиевая, цинковая пыли, и др.) (98,9-99,9%)

- Сажа, зола (98,4%)

- Графитовая пыль (99%)

- Большинство пылей (97-99%)

- Очень мелкая пыль (оседает на пол после подбрасывания 30 мин и более) 91-92%

Основные преимущества циклона Экоцентр

1) Улучшенная аэродинамика

2) Универсальность - циклоны Экоцентр работают с любым типом пыли и не требуют адаптации

3) Циклоны изготавливаются разборными, что позволяет производить их очистку в случаях работы с липкой или влажной пылью

4) Футеровка: в циклонах можно применять футеровку оцинкованными вставками, которые могут быть изготовленны на любом предприятии занимающемся изгтовлением оцинкованных воздуховодов.

5) Проводим тестовые испытания эффективности на образцах пыли заказчика

Испытания проводятся следующим образом: На циклон Экоцентр производительностью 1000 м3/час подается пыль массой 2-4кг, то что улавливается на циклоне высыпается из бункера и взвешивается, затем сравнивается масса поданного и уловленного материала и считается эффективность.

Особенности циклона Экоцентр

В установке отсутствуют расходные материалы и подвижные элементы.

Особенностью циклона является улучшенная вихревая аэродинамика, это решение повысило эффективность, при этом гидравлическое сопротивление осталось неизменным, а износостойкость повысилась за счет возможности применения сменной футеровки.

Уловленная пыль отводится в бункер и сбрасывается при помощи затвора, бункер поставляется вместе с циклоном Экоцентр, благодоря разборной конструкции, есть возможность чистить или футеровать циклон, например резиной или оцинкованными вставками (наиболее простой и доступный вариант).

Технические характеристики

Гидравлическое сопротивление 1000-1200 Па

Производительность от 1 000 м3/час до 240 000 м3/час

Типоразмеры одиночных установок, производительность м3/час: 1 000, 2 000, 3 000, 4 000, 5 000, 6 000, 7 000, 8000, 9 000, 10 000, 12 000, 14 000, 15 000, 17 000, 18 000, 20 000.

Установки производительностью более 20 000 м3/ - групповые и изготавливаются с помощью комбинации одиночных установок.

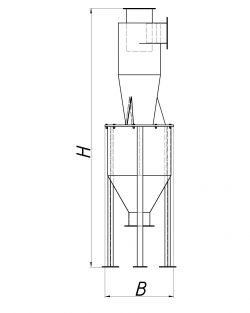

Габаритные размеры некоторых установок:

| Производительность | Выота, мм | Ширина, мм |

| 1 000 м3/час | 1800 | 500 |

| 2 000 м3/час | 2180 | 650 |

| 3 000 м3/час | 2600 | 800 |

| 4 000 м3/час | 3030 | 950 |

| 5 000 м3/час | 3500 | 1100 |

| 7 000 м3/час | 3820 | 1250 |

| 9 000 м3/час | 4240 | 1400 |

| 12 000 м3/час | 4670 | 1550 |

Циклон Экоцентр:

- Минимизировано взаимодействие чистого и грязного потоков

- Эффективно работает при отклонениях от номинальной производительности до 50%

- Изменение концентрации пыли не сказывается на эффективности очистки

Безфорсуночный скруббер Экоцентр - мокрая очистка воздуха

С Уважением, к вам и вашему бизнесу

Прохоров И.А. Доктор экологического инжиниринга

международный стандарт ЮНЕСКО

Отправить запрос : Этот e-mail адрес защищен от спам-ботов, для его просмотра у Вас должен быть включен Javascript